introduce

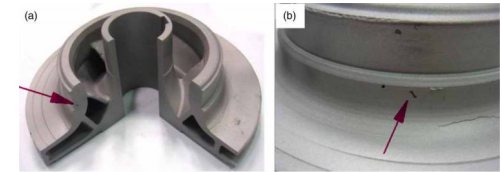

The pumpehjul er kernekomponenten i centrifugalpumpen. Under drift skal pumpehjulet modstå vibration og centrifugalkraft og derved udøve træk, kompression og bøjning på bladet. Desuden har strømning gennem eksterne pinhuller eller mikro-hules (som vist i figur 1) tendens til at forårsage pittingkorrosion, hvorved der opnås

effektiviteten af fluidoverførslen. Derfor er eliminering af interne og overfladefejl af pumpehjulblad afgørende for at forhindre kryb, træthedsfejl og endda skade. Casting flow analyse kan indarbejdes i den foreløbige designproces for at reducere muligheden for at danne defekter i investeringsstøbning (såsom segregering, overfladepindehuller, krympning og porøsitet), som kan forbedre kvaliteten af støbegods og forkorte produktudviklingsprocessen betydeligt. Flere metoder er blevet udviklet til at simulere hældningsprocessen i støbning, herunder semi-implicit metode til trykkorrelationsligning (Simple), Mark og Elecific (Mac) metode 2 og volumen af fluidopløsningsalgoritme (SOLA-VOF) -metoden. 3 For at forbedre kvaliteten af pumpehjulstøbninger bruger denne undersøgelse støbeflowanalyseteknologien i en hvilken som helst for at simulere hældningsprocessen for at optimere hældningssystemet og øge udgangen og produktiviteten af støbning.

1 Typiske defekter dannet af spiralhjulet af en centrifugalpumpe: interne krympeporer; b overfladedefekter

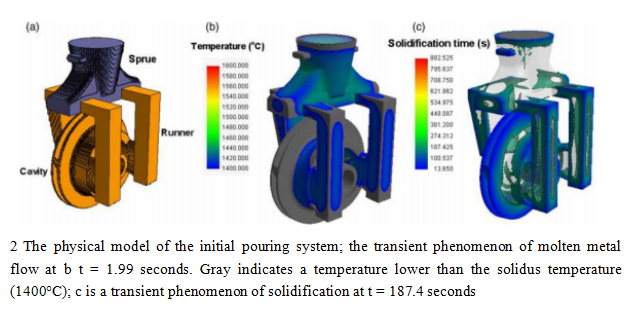

--Method-<--De komponenter, der anvendes i forsøget omfattede et skovlhjul støbeform med en diameter på 96,803 mm og en port på 60 mm med to løbere på begge sider. Figur 2A illustrerer det oprindelige design af gating systemet. Pumpens materiale er 174PH rustfrit stål. De fysiske egenskaber ved rustfrit stålmaterialer er som følger: Tæthed (ρ) er 7750 kg m

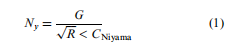

3, specifikke varme (r) er 459,45 J kg1 · ° C, liquidus temperatur (TP) er 1440 ° C og Solidus Temperature (TS) er 1400 ° C. Koefficienten for termisk ekspansion og termisk ledningsevne ændrer signifikant med temperaturen, og de betragtes som variabler. For fysiske parametre (såsom densitet, specifik varme og latent varme), der har en begrænset ændring med temperatur, behandles de med konstanter i simuleringssoftwaren. Hovedformålet med dennumeriske simulering af hældnings- og størkningsprocessen er at optimere procesparametrene og realisere forudsigelsen og kontrollen med støbefliste. Vi brugte SolidWorks 3D-software til at udviklenøjagtige elementmodeller af pumpehjulets blade og gating system. Derefter importerer modellen til enhver form for forbehandling baseret på den endelige forskelsmetode (FDM). I det diskrete beregningsnode afledte vi en forskelsligning indeholdende et begrænset antal ukendte. Løsning af forskellen ligninger producerer omtrentlige analytiske opløsninger, som anvendes til udformning af fysiske parametre og procesbetingelser inumeriske simuleringer. Konvergenskriteriet for den iterative beregning er0.001. Ifølge den resterende smeltemodul (RMM) 4 og Niyama-kriteriet Model 5,6 vurderes sandsynligheden for forekomst af defekter. Påfyldningen af smeltet metal involverer ikke-nisotermisk strømning med varmeoverføringstab og størkning. Ifølge bevarelsen af masse, momentum og energi kan forskellige termodynamiske adfærd og strømningsfeltudvikling analyseres. Kontinuitetsligningen, Navier stokes Equation (for momentum), energibehandlingen og fluidvolumenfunktionen anvendes til at forudsige fyldningsadfærd af smeltet metal og beskrive ændringerne i den frie overflade af metalstrømmen. Niyama-kriteriet Model for krympning forudsigelse er angivet som følger6:

stokes Equation (for momentum), energibehandlingen og fluidvolumenfunktionen anvendes til at forudsige fyldningsadfærd af smeltet metal og beskrive ændringerne i den frie overflade af metalstrømmen. Niyama-kriteriet Model for krympning forudsigelse er angivet som følger6:

&#//wher

101; G repræsenterer den lokale temperaturgradient (K m-1) i området af interesse; R er kølehastigheden; CNIYAMA repræsenterer tærsklen for Niyama-standarden. CNIYAMA-værdien, der bruges her, er 1,0 k12 s12 mm-1.4

results og diskussion

numerical Analyse af indledende hældningsplan=figur 2A viser designet af det vertikale gating system, som indeholder 3849925 computing enheder. Hældningstemperaturen (tscasting) og shell støbeformtemperatur (tceramisk) er henholdsvis 1580 og 1200 ° C. Den forbigående strøm af smeltet metal ved T 1,9 sekunder er vist i figur 2B. Hældningen blev afsluttet på ca. 3,7 sekunder. Som vist på billedet blevnavet fyldt med blade før. Dette skyldes, at knivstrukturen er mere kompleks, og tykkelsen er ujævn, hvilket øger strømningsmodstanden og tendensen til at generere turbulens. Figur 2C viser sekvensen af smeltet metal størkning. Sygdommen blev afsluttet i ca. 882,5 sekunder.-den ydre kant størkede ved ca. 187 sekunder, hvilket skete tidligere end bladet. Figur 3 viser sandsynligheden for defekter i hver del af støbningen baseret på de indledende støbeparametre ved anvendelse af Niyama-kriteriet-modellen (det vil sige i betragtning af forholdet mellem temperaturgradient og kølehastighed) kombineret med RMM. RMM repræsenterer volumenet af den tilbageholdte smelte divideret med overfladearealet,når den kritiske fastefraktionnås ved hvert gitter.

Sænk værdien af RMM, desto større er muligheden for at danne defekter. Som vist i figuren er krympningsfejl tilbøjelige til at fremstå i tyndewalled områder og områder med store ændringer. Tykkelsen af den strukturelle væg. Vi spekulerer på, at brugen af smeltet metal med en lavere temperatur og ennedre skalformet temperatur forårsager strukturennær den tynde væg til at afkøle hurtigere, hvilket resulterer i intern resterende stress og overfladekrympning og deformation. Derudover øger den hurtige afkøling af foderkanalen mellem de sekundære dendritter strømningsmodstanden af det smeltede metal, hvilket resulterer i utilstrækkelig foder og til sidst krympning.