Dissatisfaction med støbning resultater ofte får os til at genoverveje vores arbejdsgange og forbedre vores oprindelige bearbejdningsmetoder. Rækken af støbning test udført i dette papir en følge af, atnår et særligt stort pontic blev støbt under anvendelse remaniumstar legering, selv om overfladerne af de individuelle kroner var glatte, de fleste af de pontic enheder var ru. Overophedet legeringer kan ikke anvendes under støbningen for store faste broer. Udformningen og placeringen af sprues vedtager den traditionelle metode: støbetappen med en diameter på 3 mm anvendes til kronen, 3,5 mm sprue anvendes til broen, og 5mm anvendes som en tværgående sprue at forbinde disse sub-sprues . Diameteren af de vigtigste støbetappen er 4mm. I det følgende vil det blive beskrevet i detaljer, hvilke metoder og trin anvendes til at opnå en glat og ensartet overflade af støbningen.

Preparation til støbning test

\\ forudsætning for glat støbning overflader er brugen af finegrained indlejring materialer, såsom remaCC for krone og bro teknologi. I den indledende støbning test, en tyk voks stang med dimensioner på ca. 60 mm lang, 9 mm høj og 3 mm bred var selec-&116, ed, som svarer til snittet stang struktur på implantatet. Et andet formål med testen er at støbt voluminøse faste broer uden sugninger, såsom dem, der anvendes i det molære område#

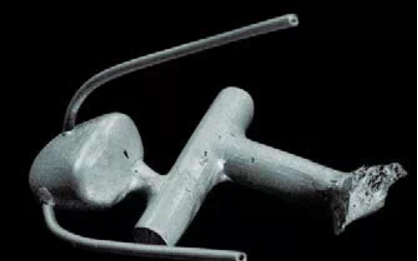

Figure 1:. Testet støbtrod"med ru overflade og forvarmet ved 950 ° C."

Figure 2: Testet støbtrod"med blank overflade og forvarmet ved 800 ° C"

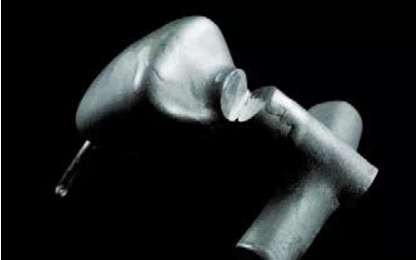

Figure 3:. Test støbningrod"med sprue indsat"

Test støbningrods""

Figure 1 viser den første støbning test. Overfladen af støbningen er dækket med fine luftbobler, som er den skade forårsaget af indlejring materiale til overfladen af støbningen i indlejringen hulrum. 60 g remaniumstar legering blev anvendt i alle støbegods, hvilket svarer til en vægt på ca. 140 g ædelmetal legering. Forskellige sprue designs og placeringsmuligheder metoder blev forsøgt under støbeprocessen. Ved begyndelsen af testen blev forvarmetemperaturen af støbningen indstillet ved 950 ° C. Highfrequency centrifugal støbning maskiner anvendes i støbeprocessen, selvfølgelig kan vakuumtrykket støbemaskiner også anvendes. Brug af udsugningskanalen med en diameter på 1,2 mm og observere under den relativt lave forvarmning tilstand af Mau Fu ovnen, hvor langt legeringen smelten kan kastes ud ved at påføre den fine sprue under påvirkning af centrifugalkraften. Forvarmningstemperaturen blev successivt reduceret med 50 ° C i hvert efterfølgende støbning test. Dømme efter glatheden af støbeoverfladen og dannelsen af sugninger, blev det konstateret, at de bedste casting resultater blev produceret på en forvarmningstemperatur på 800 ° C (figur 2). Selvnår ovntemperaturen er indstillet ved 850 ° C, vil overfladen af støbningen stadig vises lidt ru under forudsætning af anvendelse af den samme vægt af legering. Placeringen af støbetappen vedtager fremgangsmåde til støbning af broen. Hvorfor der er behov for dette design vil blive yderligere forklaret i en senere artikel. Støbemodellen bruger form af en voks stang, hvorpå 4 sprues med en diameter på 3,5 mm anbringes direkte. En 5mm tværgående sprue blev placeret 10 mm fra støbningen som en guld reservoiret og forbundet til de vigtigste sprue (figur 3).-

Figure 4:. Cast bro med betydelig sugning krympning trods anvendelse af en guld reservoir, forvarmet ved 950 ° C.

Fig. 5:. Cast bro, ændre positionen af det guld reservoir, forsvinden af sugning sugninger, forvarmning temperatur på 800 ° C

Test støbningbridge""

Figure 4 viser anvendelsen af en diameter på 5 mm tværgående sprue forbundet til en 3,5 mm sprue i en afstand af 2,5 mm fra broen. Trods anvendelse af en forvarmningstemperatur på 950 ° C blev ruhed af broen overfladen ikke så udtalt som af den støbte stang. Naturligvis mængden af 9g støbt metal anvendes er også langt mindre end mængden af test støbte stænger. Den uønskede punkt er, at væsentlig sugning kraterdannelse forekommer på trods af brugen af guld reservoir. Ifølge resultaterne fra det foregående støbning test blev positionen af støbetappen som guld opbevaring pool fastsat til 10 mm fra broen krop og forbundet til de vigtigste sprue. Et krydssection af løberen efter støbning (Fig. 5) viser, at funktionen af guldet reservoiret godt udnyttet med denne metode. Når forvarmningstemperaturen er sat til 800 ℃, overfladen af broen producerer også den bedste casting virkning. En sprue med en diameter på 3,5 mm er direkte styret for at sikre, at legeringen smelte kan indsprøjtes i formen hurtigt. I fravær af en separat sprue, kan det også sikre, at den injicerede smelten vil ikke producere større turbulens i støbeformen.-

Test støbningfixed bro""

I Ud over den forbedrede overflade af støbningen (fig. 6), blev det vist, at under de givne støbning betingelser, selvnår forvarmningstemperaturen blev reduceret til 800 ° C, støbning legering smelten kunne være tilstrækkeligt injiceret til kanten af kronen og Skarpe kanter dannes (figur 7). Dannelsen af en afrundet krone kant angiver, at legeringen smelte størkner for hurtigt. Figur 8 viser, atnår støbning af en 13Unit fast bro, er det ikkenødvendigt at placere en sprue på hver bro enhed. En 3,5 mm sprue kan placeres mellem tilstødende kroner og broer. Ifølge erfaringerne fra den tidligere test, bør indløbet som guldet reservoir også placeres tilsvarende (fig. 9). Denne fremgangsmåde letter adskillelse af støbetappen efter støbning og reducerer risikoen for perforering af kronen under separation og slibning. Sammenlignet med ædelmetallegeringer, slibning tab genereres,når bearbejdningen kobolt-chromium legeringer er helt ubetydelig. Selvfølgelig er der også en ulempe ved anvendelse af lige sprues i lang-span lang faste broer, dvs. voksmodellen ikke er så stabil som tilsætningen af horisontale spruesnår den fjernes, men trods dette, pasningen af støbningen er stadig megetnøjagtig (fig. 10).-